Gia công cơ khí theo yêu cầu là một trong những lĩnh vực sản xuất kinh doanh lớn của tỉnh Bình Dương. Với vị trí địa lý thuận lợi, hạ tầng giao thông phát triển, nguồn lao động dồi dào và chất lượng sản phẩm đáp ứng nhu cầu của thị trường, Bình Dương đã trở thành trung tâm sản xuất gia công cơ khí uy tín của Việt Nam.

Gia công cơ khí Bình Dương có gì?

Gia công cơ khí theo yêu cầu là các dịch vụ gia công, sản xuất các linh kiện cơ khí và sản phẩm liên quan đến cơ khí tại khu vực Bình Dương. Các dịch vụ gia công cơ khí bao gồm thiết kế, gia công, cắt, phay, tiện, hàn, mài, bào và các công đoạn gia công khác để tạo ra các linh kiện cơ khí, sản phẩm hoặc các bộ phận cho các máy móc và thiết bị công nghiệp.

Các dịch vụ gia công cơ khí Bình Dương đáp ứng nhu cầu của các doanh nghiệp trong các ngành công nghiệp khác nhau như ô tô, đóng tàu, điện tử, sản xuất thiết bị y tế, thiết bị văn phòng và nhiều ngành công nghiệp khác.

Cơ khí Thanh Phương đáp ứng các yêu cầu khác nhau của khách hàng, từ các sản phẩm đơn giản đến các sản phẩm phức tạp. Bằng cách sử dụng các thiết bị cơ khí chuyên nghiệp, các kỹ sư và thợ lành nghề có thể tạo ra các sản phẩm đạt tiêu chuẩn chất lượng và đáp ứng nhu cầu của khách hàng.

? Tìm hiểu thêm: Gia công cơ khí là gì?

Gia công cơ khí Bình Dương cung cấp các dịch vụ gia công cơ khí chất lượng cao và có giá cả cạnh tranh, giúp cho các doanh nghiệp tối ưu hóa chi phí sản xuất và tăng cường hiệu quả sản xuất.

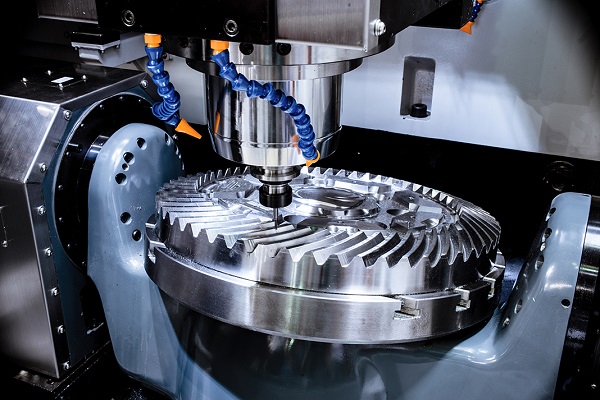

Hình 1. Xưởng Gia công cơ khí theo yêu cầu tại Bình Dương - Cơ khí Thanh Phương

Có những loại gia công cơ khí nào ở Bình Dương?

Ở Bình Dương, các dịch vụ gia công cơ khí được cung cấp đa dạng và phong phú, đáp ứng nhu cầu của các khách hàng khác nhau trong các ngành công nghiệp khác nhau. Dưới đây là một số loại gia công cơ khí phổ biến ở Bình Dương:

Gia công cơ khí không phôi ở Bình Dương

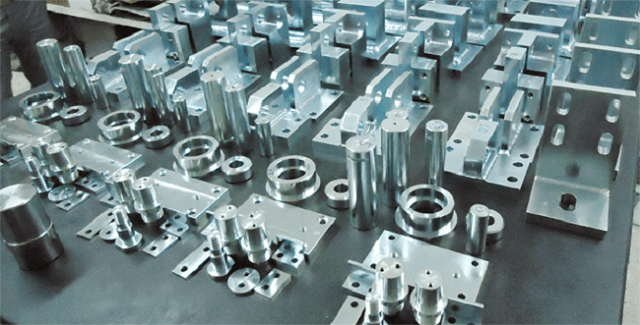

Gia công cơ khí không phôi là một lĩnh vực quan trọng trong ngành sản xuất cơ khí hiện nay. Việc gia công cơ khí không phôi được thực hiện bởi các công ty chuyên nghiệp nhằm đáp ứng nhu cầu sản xuất của các doanh nghiệp trong và ngoài nước. Tại Bình Dương, cũng có nhiều công ty gia công cơ khí không phôi chuyên nghiệp và đáng tin cậy.

Cơ khí không phôi là quá trình sản xuất các chi tiết cơ khí bằng cách cắt và gia công từ các thanh tròn, thanh vuông, tấm hoặc ống kim loại, thay vì gia công từ phôi sẵn có. Quá trình này thường được thực hiện bằng máy móc gia công chuyên dụng và kỹ thuật hiện đại. Các sản phẩm cơ khí không phôi có thể được sử dụng trong nhiều ngành công nghiệp như ô tô, máy móc, điện tử, năng lượng, y tế và nhiều lĩnh vực khác.

Tại Bình Dương, có nhiều công ty chuyên sản xuất và gia công cơ khí không phôi. Các công ty này thường sử dụng các thiết bị và máy móc cơ khí hiện đại, được vận hành bởi những kỹ sư và kỹ thuật viên có chuyên môn cao và kinh nghiệm lâu năm. Các sản phẩm của các công ty gia công cơ khí không phôi tại Bình Dương đảm bảo chất lượng cao, đáp ứng được nhu cầu sản xuất của các doanh nghiệp trong và ngoài nước.

Các sản phẩm cơ khí không phôi được gia công tại Bình Dương bao gồm các chi tiết kim loại chính xác, các bộ phận cơ khí, các linh kiện điện tử, các bộ phận y tế và nhiều loại sản phẩm khác. Các sản phẩm này được gia công với độ chính xác cao, đảm bảo đáp ứng được các yêu cầu kỹ thuật và tiêu chuẩn chất lượng.

Các công ty gia công cơ khí không phôi tại Bình Dương còn cung cấp các dịch vụ gia công tùy chỉnh, theo yêu cầu của khách hàng. Khách hàng có thể đưa ra các yêu cầu về kích thước, hình dạng, vật liệu và các yêu cầu kỹ thuật khác để các công ty gia công cơ khí không phôi.

Hình 2. Gia công cơ khí không phôi ở Bình Dương

Gia công cơ khí phôi tại Bình Dương

Gia công cơ khí phôi là quá trình chế tạo các sản phẩm cơ khí từ những chi tiết phôi ban đầu. Các phôi này thường được sản xuất từ các vật liệu kim loại như thép, nhôm, đồng, hoặc từ các chất liệu khác như nhựa, gỗ, và các chất liệu composite. Quá trình gia công cơ khí phôi thường được thực hiện bởi các doanh nghiệp chuyên về gia công cơ khí, và hiện nay đã trở thành một ngành công nghiệp lớn tại Việt Nam, đặc biệt là tại Bình Dương.

Bình Dương là một tỉnh nằm ở miền Nam Việt Nam, giáp ranh với Thành phố Hồ Chí Minh và là một trong những trung tâm sản xuất, kinh tế phát triển nhất trong khu vực Đông Nam Bộ. Với nhiều địa điểm sản xuất cơ khí lớn và các nhà máy công nghiệp, Bình Dương là nơi có nhiều doanh nghiệp chuyên về gia công cơ khí phôi, đáp ứng nhu cầu sản xuất cơ khí cho các ngành công nghiệp khác nhau, như ngành ô tô, đóng tàu, sản xuất máy móc, và nhiều ngành khác.

Các doanh nghiệp gia công cơ khí phôi tại Bình Dương thường có đội ngũ nhân viên chuyên nghiệp, có kinh nghiệm và được đào tạo chuyên sâu về các kỹ thuật gia công cơ khí phôi. Các máy móc và thiết bị được sử dụng trong quá trình gia công cơ khí phôi cũng được đầu tư và cập nhật thường xuyên để đảm bảo chất lượng sản phẩm và tối ưu hóa quá trình sản xuất.

Quá trình gia công cơ khí phôi bao gồm nhiều công đoạn khác nhau, tùy thuộc vào sản phẩm được yêu cầu. Tuy nhiên, quá trình này thường bao gồm các bước chính như cắt, mài, phay, khoan, tiện và rèn. Sau khi được gia công, các sản phẩm cơ khí phôi sẽ được kiểm tra kỹ lưỡng để đảm bảo đáp ứng các yêu cầu chất lượng và kỹ thuật.

Hình 3. Gia công cơ khí phôi tại Bình Dương

Những phương pháp gia công cơ khí ở Bình Dương

Ở Bình Dương, có nhiều phương pháp gia công cơ khí khác nhau được áp dụng để sản xuất các sản phẩm cơ khí chất lượng cao và đáp ứng nhu cầu của khách hàng. Dưới đây là một số phương pháp gia công cơ khí phổ biến tại Bình Dương:

Gia công cơ khí truyền thống

Gia công cơ khí truyền thống là phương pháp gia công cơ khí được sử dụng phổ biến từ lâu đời. Phương pháp này bao gồm các công đoạn tiện, phay, mài, khoan và rèn để tạo ra các chi tiết cơ khí. Các kỹ thuật gia công này được sử dụng để sản xuất các chi tiết cơ khí đơn giản, nhưng có thể đáp ứng nhu cầu của nhiều ngành công nghiệp khác nhau.

Gia công cơ khí truyền thống, các công cụ được điều khiển bằng tay hoặc bằng các thiết bị đơn giản, chẳng hạn như máy tiện, máy phay và máy mài. Những kỹ thuật này thường được sử dụng để sản xuất các chi tiết có hình dạng phức tạp hoặc có độ chính xác thấp.

Một trong những phương pháp gia công truyền thống phổ biến nhất là tiện. Tiện là phương pháp gia công bề mặt vật liệu kim loại bằng cách sử dụng dao tiện để loại bỏ lớp vật liệu bề mặt và tạo ra hình dạng mong muốn. Phương pháp này thường được sử dụng để sản xuất các chi tiết tròn, như trục và vòng bi.

Gia công cơ khí truyền thống cũng bao gồm các công đoạn phay, mài và khoan. Phay là phương pháp gia công bề mặt bằng cách sử dụng dao phay để tạo ra các đường rãnh và hình dạng mong muốn trên bề mặt vật liệu. Mài là phương pháp gia công bề mặt bằng cách sử dụng các đá mài để tạo ra bề mặt có độ chính xác cao. Khoan là phương pháp gia công bề mặt bằng cách sử dụng các dao khoan để tạo lỗ trên bề mặt vật liệu.

Để sản xuất các chi tiết cơ khí có kích thước lớn hoặc hình dạng phức tạp, gia công cơ khí truyền thống thường sử dụng các công đoạn rèn và dập. Rèn là phương pháp gia công bề mặt bằng cách sử dụng lực đập để thay đổi hình dạng vật liệu. Dập là phương pháp gia công bề mặt bằng cách sử dụng lực đập để tạo ra các kích thước và hình dạng mong muốn.

Hình 4. Gia công cơ khí truyền thống tại Bình Dương

Gia công cơ khí bằng máy CNC

Gia công cơ khí bằng máy CNC (Computer Numerical Control) là phương pháp gia công cơ khí hiện đại, sử dụng máy tính và các thiết bị CNC để tạo ra các chi tiết cơ khí với độ chính xác cao và năng suất sản xuất tốt hơn. Phương pháp này đã thay thế phần lớn các phương pháp gia công cơ khí truyền thống.

Gia công cơ khí bằng máy CNC, các bộ phận được điều khiển bằng máy tính thông qua các tập lệnh lập trình được thiết kế trước để tạo ra các hình dạng và kích thước mong muốn. Các bộ phận CNC bao gồm trục xoay và trục đứng, bộ điều khiển, động cơ và hệ thống truyền động.

Gia công cơ khí máy CNC có nhiều ưu điểm so với gia công cơ khí truyền thống. Điều kiện làm việc của máy CNC được kiểm soát tốt hơn, độ chính xác của quá trình gia công được cải thiện đáng kể, đồng thời giảm thiểu độ chính xác phụ thuộc vào kỹ năng của nhân viên và thời gian gia công cũng được rút ngắn đáng kể.

Một trong những ứng dụng phổ biến của gia công cơ khí bằng máy CNC là trong sản xuất các chi tiết cơ khí có độ phức tạp cao, độ chính xác cao và số lượng lớn. Các chi tiết cơ khí này thường được sử dụng trong nhiều ngành công nghiệp khác nhau như ô tô, máy bay, y tế và năng lượng. Các chi tiết đó có thể bao gồm các khối động cơ, bộ phận truyền động, các chi tiết vỏ máy và các bộ phận tiếp xúc trong các thiết bị y tế.

Máy CNC có thể được cấu hình để thực hiện các phương pháp gia công khác nhau như tiện, phay, khoan, mài và cắt dây EDM. Phương pháp gia công này cho phép sản xuất các chi tiết cơ khí với độ chính xác cao và khả năng tái tạo dễ dàng.

Tại Bình Dương, gia công cơ khí bằng máy CNC được sử dụng phổ biến trong nhiều công ty sản xuất cơ khí và là một trong những kỹ thuật hiện đại.

Hình 5. Gia công cơ khí bằng máy CNC

Gia công cơ khí bằng laser

Gia công cơ khí bằng laser là một phương pháp gia công cơ khí tiên tiến sử dụng công nghệ laser để cắt, khắc, hàn hoặc đánh dấu các chi tiết cơ khí với độ chính xác cao. Điều này làm cho phương pháp này trở thành một công cụ hữu ích cho việc gia công các chi tiết cơ khí với độ chính xác và độ mịn cao.

Gia công cơ khí bằng laser, ánh sáng laser được sử dụng để cắt, khắc hoặc hàn các vật liệu khác nhau bằng cách tạo ra một tia laser mạnh để chạm vào bề mặt của vật liệu. Khi tia laser chạm vào bề mặt, nó sẽ phản xạ hoặc được hấp thụ bởi vật liệu, tạo ra nhiệt và làm cho vật liệu đóng vai trò như một vật liệu dẫn nhiệt, tạo ra một mảnh vật liệu bị cháy hoặc bị bào mòn.

Gia công cơ khí bằng laser, các loại máy laser phổ biến nhất là laser CO2 và laser sợi quang. Laser CO2 được sử dụng chủ yếu để cắt và khắc các vật liệu như gỗ, nhựa, cao su và các vật liệu tổng hợp. Trong khi đó, laser sợi quang được sử dụng để cắt và hàn các vật liệu kim loại như thép không gỉ, nhôm, đồng và titan.

Gia công cơ khí bằng laser có nhiều ưu điểm. Điều quan trọng nhất là độ chính xác cao và độ mịn cao của sản phẩm được gia công. Ngoài ra, phương pháp này cho phép gia công các chi tiết cơ khí với hình dạng phức tạp, cắt gọn thời gian sản xuất và giảm thiểu sự mất mát vật liệu so với các phương pháp gia công truyền thống.

Tại Bình Dương, gia công cơ khí bằng laser là một phương pháp gia công phổ biến và được sử dụng rộng rãi trong nhiều công ty sản xuất cơ khí. Các ứng dụng của phương pháp này bao gồm cắt các chi tiết kim loại cho các ngành công nghiệp như ô tô, máy bay và đóng tàu, đánh dấu các bộ phận trong sản xuất điện tử và hàn các chi tiết cơ khí nhỏ.

Hình 6. Xưởng gia công cơ khí bằng laser

Gia công cơ khí bằng EDM

Gia công cơ khí bằng EDM (Electric Discharge Machining) là một phương pháp gia công cơ khí sử dụng điện xung để cắt hoặc hình dạng các chi tiết cơ khí. Phương pháp này được sử dụng rộng rãi trong việc gia công các chi tiết cơ khí phức tạp với độ chính xác cao và khắc phục được nhược điểm của gia công cơ khí truyền thống.

Gia công cơ khí bằng EDM, một dây hoặc một đoạn vật liệu kim loại sẽ được đặt trong một bể chứa dung dịch điện phân. Một điện cực được đặt gần vật liệu để tạo ra một điện trường mạnh. Khi một điện xung được áp dụng, điện cực và vật liệu sẽ tạo ra một cách liên tục các điện cực nhỏ trên bề mặt vật liệu, tạo ra một hiện tượng xung điện chớp và tạo ra một lỗ trên vật liệu.

Gia công cơ khí bằng EDM có thể được sử dụng để cắt hoặc hình dạng các vật liệu cơ khí chế tạo khác nhau, bao gồm các vật liệu kim loại như thép, đồng, nhôm và titan. Phương pháp này cũng được sử dụng để gia công các vật liệu phi kim như gốm, kính và nhựa.

Các ưu điểm của phương pháp gia công cơ khí bằng EDM bao gồm độ chính xác cao, khả năng gia công các vật liệu khó cắt và hình dạng phức tạp và khả năng cắt được các chi tiết với độ dày nhỏ. Tuy nhiên, phương pháp này cũng có một số hạn chế như thời gian gia công lâu hơn so với các phương pháp gia công khác và giá thành cao hơn do yêu cầu thiết bị đặc biệt.

Tại Bình Dương, gia công cơ khí bằng EDM là một phương pháp gia công được sử dụng rộng rãi và được các công ty sản xuất cơ khí đánh giá cao về độ chính xác và khả năng gia công các chi tiết phức tạp. Các ứng dụng của phương pháp này bao gồm sản xuất các bộ phận máy móc, các chi tiết phụ tùng ô tô và các sản phẩm chính xác cho các ngành công nghiệp khác như điện tử và y tế.

? Tham khảo thêm bài viết: Các Loại Máy Móc Cơ Khí Và Ứng Dụng Trong Sản Xuất

Ở Bình Dương thường gia công cơ khí trên những loại vật liệu nào?

Thép: Thép là một trong những vật liệu phổ biến nhất được sử dụng để gia công cơ khí tại Bình Dương. Thép có độ bền và độ cứng cao, đồng thời cũng dễ dàng để gia công và có thể được sử dụng trong nhiều ứng dụng khác nhau.

Nhôm: Nhôm là một vật liệu nhẹ và có độ bền cao, được sử dụng rộng rãi trong sản xuất các sản phẩm công nghiệp như ô tô, máy bay, đồ gia dụng và thiết bị y tế. Gia công cơ khí trên nhôm cũng rất phổ biến tại Bình Dương.

Đồng: Đồng là một loại kim loại mềm và dẻo, thường được sử dụng để sản xuất các chi tiết như ống, dây điện và các linh kiện điện tử.

Titan: Titan là một kim loại nhẹ, có độ bền cao và khả năng chống ăn mòn tốt. Do đó, titan thường được sử dụng trong sản xuất các sản phẩm cơ khí chịu tải như bộ phận động cơ máy bay, máy móc công nghiệp và thiết bị y tế.

Các vật liệu phi kim: như gốm, kính và nhựa cũng được sử dụng trong gia công cơ khí tại Bình Dương, tuy nhiên, các phương pháp gia công trên những vật liệu này thường khác với các vật liệu kim loại và có thể sử dụng các công nghệ gia công khác nhau.

Chất dẻo: là vật liệu có khả năng cách điện và cách âm tốt, đồng thời cũng rất dễ dàng để gia công. Vì vậy, gia công chất dẻo được sử dụng rộng rãi trong sản xuất bao bì sản phẩm, các chi tiết máy, dụng cụ gia đình, vỏ ống dây điện và nhiều ứng dụng khác.

Cao su là một loại vật liệu có tính đàn hồi cao, không thấm nước và cách điện tốt. Vật liệu này được sử dụng rộng rãi để sản xuất lốp xe, các ống dẫn hơi và dẫn khí, và nhiều sản phẩm khác.

Composite là một loại vật liệu được chia thành hai loại phổ biến là composite cốt hạt và composite cốt sợi. Vật liệu này được gia công để chế tạo vỏ xe ô tô, các chi tiết máy, tàu biển, tấm lót sàn, máy bay và nhiều ứng dụng khác.

Nhựa HDPE là một loại vật liệu có tính linh hoạt cao, được gia công và chế tác dễ dàng. Gia công nhựa HDPE được ứng dụng rộng rãi trong nhiều lĩnh vực, bao gồm sản xuất các đồ dùng gia đình, làm ống nước, sản xuất đồ chơi và sản xuất thùng và bể chứa hóa chất công nghiệp, và nhiều ứng dụng khác.

Quy trình 12 bước trong gia công cơ khí Bình Dương

Đúng với tên gọi của nó, quy trình gia công cơ khí bao gồm 12 bước từ khâu thiết kế đến kiểm tra chất lượng. Dưới đây là mô tả chi tiết từng bước:

Bước 1: Tiến hành tạo bản vẽ thiết kế cơ khí. Từ yêu cầu của khách hàng, các kỹ sư cơ khí nghiên cứu kỹ lưỡng và tạo ra một bản vẽ thiết kế cơ khí chi tiết.

Bước 2: Xác định hình thức sản xuất. Kỹ sư cần xác định xem sẽ sản xuất theo dạng nào trong 3 dạng sản xuất sau: sản xuất đơn chiếc, sản xuất hàng loạt hay sản xuất hàng khối.

Bước 3: Lựa chọn phôi, các phương pháp chế tạo phôi. Việc lựa chọn phôi sẽ liên quan đến các yêu cầu kỹ thuật và tính kinh tế của sản phẩm. Sau khi lựa chọn phôi hợp lý, kỹ sư cần tính toán các phương pháp chế tạo phù hợp với loại phôi đã chọn.

Bước 4: Xác định thứ tự các nguyên công, các bước, phương pháp chế tạo. Bước làm này sẽ giúp cho quá trình gia công diễn ra một cách hoàn chỉnh, đảm bảo về chất lượng và tiến độ.

Bước 5: Chọn lựa thiết bị sử dụng cho nguyên công. Việc này sẽ có những ảnh hưởng to lớn tới chất lượng, năng xuất và giá thành trước khi người thợ tiến tới các bước gia công cơ khí cụ thể.

Bước 6: Xác định lượng dư thừa với nguyên công. Các kỹ sư sẽ lập ra nhiều phương án gia công và tiến hành so sánh để tìm ra phương pháp có hiệu quả nhất và hợp lý nhất.

Bước 7: Chọn lựa dụng cụ thực hiện gia công, đo đạc. Để đạt hiệu quả gia công cao nhất, các kỹ sư cần chọn ra được những dụng cụ cần thiết trong quá trình gia công.

Bước 8: Xác định chế độ, các bước gia công cơ khí. Ở bước này người kỹ sư sẽ lựa chọn chế độ gia công sao cho phù hợp với nguyên liệu cũng như xác định các bước gia công cần thực hiện.

Bước 9: trong quy trình gia công cơ khí là lựa chọn đồ gá và thiết kế chi tiết đồ gá cho từng nguyên công. Các kỹ sư cơ khí cần tiến hành đánh giá và lựa chọn đồ gá hoặc thiết kế chi tiết đồ gá phù hợp với từng loại nguyên liệu sử dụng trong quá trình gia công.

Bước 10: là xác định bậc thợ cho từng nguyên công, đảm bảo rằng công việc được thực hiện bởi người có đủ kinh nghiệm và kỹ năng để đảm bảo chất lượng sản phẩm.

Bước 11: là thực thi gia công trên máy công cụ. Các thợ cơ khí sẽ thực hiện các bước gia công đã xác định trước đó, sử dụng các dụng cụ và thiết bị cần thiết để gia công sản phẩm.

Bước 12: là kiểm tra chất lượng của sản phẩm gia công cơ khí. Qua đó, các kỹ sư và thợ cơ khí sẽ đánh giá lại sản phẩm để đảm bảo rằng nó đáp ứng được các tiêu chuẩn về chất lượng và yêu cầu của khách hàng.

Đánh giá chất lượng của gia công cơ khí Bình Dương

Đánh giá chất lượng của gia công cơ khí ở Bình Dương là một bước quan trọng trong quá trình sản xuất. Để đảm bảo rằng sản phẩm được gia công đáp ứng được các yêu cầu kỹ thuật và chất lượng của khách hàng, cần tiến hành kiểm tra chất lượng sau khi gia công.

Các phương pháp kiểm tra chất lượng của gia công cơ khí bao gồm:

✅ Kiểm tra độ chính xác kích thước: Đây là phương pháp kiểm tra đơn giản nhất để đánh giá chất lượng gia công cơ khí. Nó đánh giá độ chính xác của kích thước sản phẩm so với bản vẽ thiết kế ban đầu.

✅ Kiểm tra độ bền: Phương pháp này đánh giá khả năng chịu tải và độ bền của sản phẩm sau khi gia công. Điều này bao gồm kiểm tra độ bền vật liệu, độ bền cơ học và khả năng chịu mài mòn của sản phẩm.

✅ Kiểm tra độ bóng và độ trơn: Đối với các sản phẩm có yêu cầu về mặt bề mặt, độ bóng và độ trơn là yếu tố quan trọng để đánh giá chất lượng sản phẩm. Phương pháp kiểm tra này thường được sử dụng để đánh giá chất lượng bề mặt của các sản phẩm gia công như đồ gá, khuôn mẫu,...

✅ Kiểm tra độ chính xác vị trí: Phương pháp này đánh giá độ chính xác của vị trí các chi tiết trên sản phẩm, bao gồm độ chính xác của các lỗ, ren và các chi tiết khác.

✅ Kiểm tra độ kín khít: Phương pháp này đánh giá khả năng kín khít của các chi tiết trong sản phẩm, đặc biệt là đối với các sản phẩm cần đảm bảo tính kín khít như các linh kiện điện tử, khí nén,..

Sau khi hoàn thành quá trình kiểm tra chất lượng sản phẩm gia công cơ khí, kết quả đánh giá sẽ được dùng để xác định liệu sản phẩm đáp ứng các yêu cầu kỹ thuật và chất lượng của khách hàng hay không. Nếu sản phẩm không đạt tiêu chuẩn, cần tiến hành sửa chữa hoặc thực hiện lại quá trình gia công để đảm bảo chất lượng sản phẩm.

Hình 7. Chất lượng của gia công cơ khí bình Dương

Giá thành gia công cơ khí bình ở Bình Dương

Giá thành gia công cơ khí ở Bình Dương có thể khác nhau tùy thuộc vào loại sản phẩm, quy mô và độ phức tạp của công việc. Tuy nhiên, đây là một số yếu tố chung có thể ảnh hưởng đến giá thành:

Vật liệu: Giá thành gia công cơ khí sẽ phụ thuộc vào loại vật liệu sử dụng để sản xuất sản phẩm. Ví dụ, giá thép sẽ khác biệt so với giá nhôm, đồng hoặc inox.

Kỹ thuật sản xuất: Các kỹ thuật sản xuất phức tạp hơn sẽ yêu cầu nhiều kinh nghiệm và kỹ năng hơn, từ đó giá thành sẽ cao hơn.

Độ phức tạp của sản phẩm: Giá thành cũng phụ thuộc vào độ phức tạp của sản phẩm, bao gồm số lượng các chi tiết và độ chính xác của chúng.

Thời gian sản xuất: Thời gian sản xuất cũng là một yếu tố quan trọng trong giá thành, vì nó ảnh hưởng đến lượng lao động và máy móc cần thiết để hoàn thành sản phẩm.

Quy mô sản xuất: Giá thành có thể giảm nếu sản phẩm được sản xuất với quy mô lớn hơn, vì chi phí sản xuất được chia sẻ trên nhiều sản phẩm.

Giá thành gia công cơ khí ở Bình Dương có thể thay đổi tùy thuộc vào các yếu tố trên. Tuy nhiên, khi bạn liên hệ với các nhà cung cấp dịch vụ gia công cơ khí ở Bình Dương, họ sẽ cung cấp cho bạn báo giá cụ thể dựa trên yêu cầu của bạn.

Gia công cơ khí Bình Dương mất bao lâu?

Thời gian gia công cơ khí ở Bình Dương phụ thuộc vào nhiều yếu tố khác nhau, bao gồm độ phức tạp của sản phẩm, số lượng sản phẩm cần gia công, khả năng sản xuất của nhà máy, độ khó trong quá trình gia công và kiểm tra chất lượng sản phẩm.

Vì vậy, không thể đưa ra một thời gian cụ thể cho việc gia công cơ khí ở Bình Dương. Thường thì nhà sản xuất sẽ cung cấp thời gian hoàn thành cho khách hàng khi được yêu cầu và dựa trên các yếu tố trên. Tuy nhiên, trong nhiều trường hợp, thời gian gia công cơ khí có thể kéo dài từ vài ngày đến vài tuần tùy thuộc vào quy mô và độ phức tạp của dự án.

? Xem bài viết mới nhất: Top 5 Công Ty Gia Công Cơ Khí Bình Dương Uy Tín Nhất Năm 2023

Nếu bạn đang tìm kiếm Xưởng Gia Công Cơ Khí Bình Dương có đủ năng lực, chuyên môn để sản xuất, gia công các loại khuôn mẫu, khuôn thổi thì Hãy liên hệ cho chúng tôi - Cơ Khí Thanh Phương.

Hãy lưu lại thông tin liên hệ dưới đây nhé!

CƠ KHÍ THANH PHƯƠNG

Địa Chỉ: 180 Ấp An Lợi, phường Hòa Lợi, thị xã Bến Cát, tỉnh Bình Dương

Hotline: 0355 197 972

Email: qc.thanhphuong@gmail.com

Website: www.cokhithanhphuong.com

Chúng tôi CAM KẾT bạn sẽ hài lòng với những sản phẩm bạn nhận được!