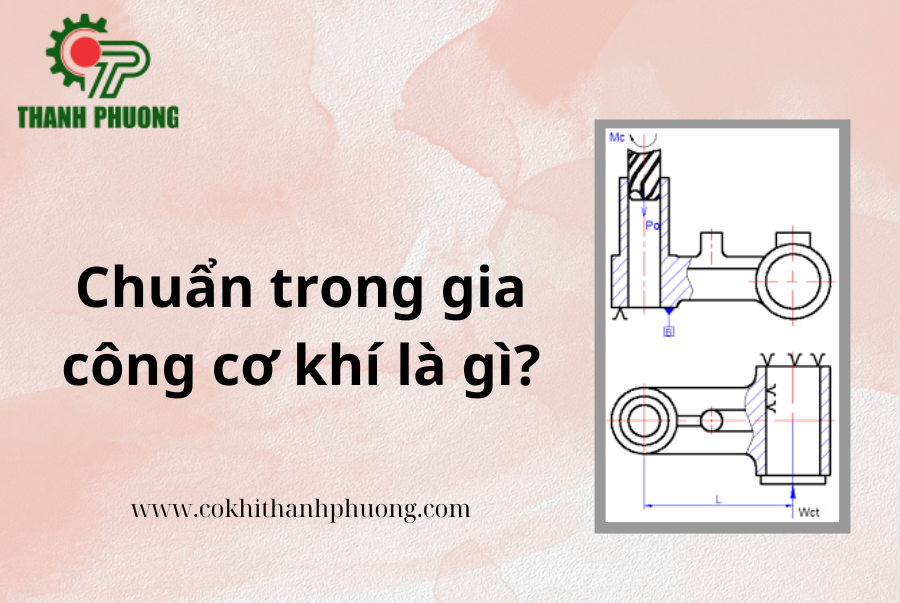

Chuẩn trong gia công cơ khí là gì?

Hãy tưởng tượng chuẩn gia công cơ khí như là một loạt các chỉ dẫn mà chúng ta có thể dựa vào để xác định vị trí tương quan của các bề mặt, đường hoặc điểm trên một chi tiết cơ khí. Điều này giúp chúng ta biết được chính xác mối liên hệ của chúng trong chi tiết đó hoặc trong các chi tiết khác.

Chuẩn có thể là một hoặc nhiều bề mặt, đường hoặc điểm. Khi thiết kế, gia công, lắp ráp hoặc đo lường, việc xác định vị trí tương quan của các yếu tố này là quan trọng.

Trong quá trình làm việc với cơ khí, việc xác định chuẩn thực chính là cách xác định vị trí tương quan giữa dụng cụ cắt và bề mặt cần gia công. Điều này giúp đảm bảo rằng quá trình gia công đáp ứng được yêu cầu kỹ thuật và kinh tế.

Phân loại chuẩn trong gia công cơ khí

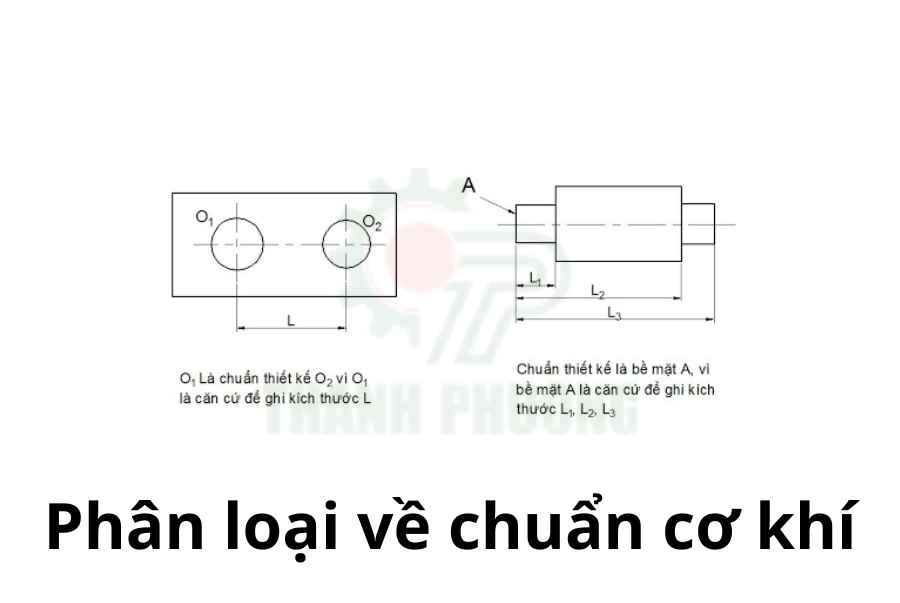

Có một số loại chuẩn khác nhau trong việc gia công cơ khí, và chúng có thể được phân loại như sau:

- Chuẩn thiết kế: Đây là những chuẩn được sử dụng trong quá trình thiết kế. Chúng định nghĩa các đường, điểm và bề mặt để ghi kích thước. Chúng được hình thành trong quá trình thiết kế và có thể là thực tế hoặc ảo.

- Chuẩn công nghệ: Bao gồm chuẩn gia công, chuẩn lắp ráp và chuẩn kiểm tra.

- Chuẩn gia công: Được dùng để xác định vị trí của các bề mặt, đường hoặc điểm trên chi tiết trong quá trình gia công cơ khí. Có hai loại chuẩn gia công: chuẩn thô và chuẩn tinh. Chuẩn thô áp dụng cho bề mặt chưa được gia công, trong khi chuẩn tinh áp dụng cho bề mặt đã qua gia công.

- Chuẩn lắp ráp: Xác định vị trí tương quan của các chi tiết khác nhau trong quá trình lắp ráp. Nó có thể trùng khớp với mặt tỳ lắp ráp hoặc không.

- Chuẩn kiểm tra: Còn gọi là chuẩn đo lường, dùng để tiến hành đo kích thước và kiểm tra vị trí giữa các yếu tố hình học của chi tiết máy.

Một số nguyên tắc chọn chuẩn trong gia công cơ khí

Khi chọn chuẩn, chúng ta cần tuân theo một số nguyên tắc:

Chọn chuẩn thô: Đây thường được áp dụng cho nguyên công đầu tiên. Khi chọn chuẩn thô, chúng ta cần chú ý đến việc phân phối lượng dư đủ cho các bề mặt gia công và đảm bảo độ chính xác về vị trí tương quan.

.png)

Xem thêm: Gia Công Cơ Khí Theo Yêu Cầu Tại Bình Dương

Dựa trên những yêu cầu này, ta có 5 nguyên tắc cơ bản khi chọn chuẩn thô:

- Trong trường hợp chi tiết cần gia công có một bề mặt chưa được xử lý, lựa chọn bề mặt này làm chuẩn thô sẽ giảm thiểu biến đổi vị trí tương quan giữa bề mặt chưa gia công và bề mặt gia công.

- Khi có nhiều bề mặt chưa gia công, nên chọn bề mặt đòi hỏi độ chính xác cao nhất về vị trí tương quan với các bề mặt gia công để làm chuẩn thô.

- Nếu tất cả các bề mặt đều cần gia công, hãy chọn bề mặt có lượng dư ít nhất và xử lý chúng thành chuẩn thô.

- Lựa chọn các bề mặt làm chuẩn thô cần đảm bảo tính phẳng, không có vết bavia, đậu ngót, đậu rót hoặc vết gồ ghề.

- Chuẩn thô nên được sử dụng một lần duy nhất trong quá trình gia công để đảm bảo tính đồng nhất.

Chọn chuẩn tinh: Đây áp dụng cho nguyên công tiếp theo. Khi chọn chuẩn tinh, chúng ta cần đảm bảo rằng chi tiết sẽ giữ vị trí tương tự khi làm việc và chọn chuẩn trùng với gốc kích thước để giảm sai số.

.png)

Chọn chuẩn tinh cũng tuân theo năm nguyên tắc như sau:

- Ưu tiên chuẩn tinh chính: Khi chọn chuẩn tinh, lựa chọn mặt làm chuẩn nên tương ứng với mặt tinh chính. Điều này đảm bảo rằng chi tiết trong quá trình gia công và khi hoạt động sau đó có vị trí tương tự nhau. Đặc biệt, vấn đề này rất quan trọng khi thực hiện công đoạn gia công tinh.

- Chọn chuẩn định vị trùng gốc kích thước: Để giảm sai số chuẩn, hãy chọn mặt làm chuẩn mà có vị trí định vị trùng khớp với gốc kích thước. Điều này giúp giảm thiểu sai số có thể xảy ra.

- Đảm bảo không biến dạng khi gia công: Lựa chọn mặt làm chuẩn cần đảm bảo rằng trong quá trình gia công, chi tiết không bị biến dạng do lực cắt hoặc lực kẹp. Mặt chuẩn cần đủ diện tích để đảm bảo độ ổn định trong quá trình gia công.

- Chọn chuẩn dựa trên kết cấu đơn giản và thuận tiện: Khi chọn chuẩn, hãy đảm bảo rằng cấu trúc đồ gá là đơn giản và dễ sử dụng. Điều này giúp tối ưu hóa quá trình gia công và lắp ráp.

- Thống nhất trong việc sử dụng chuẩn: Để tránh sai số tích lũy, hãy ưu tiên sử dụng một chuẩn duy nhất cho toàn bộ quá trình công nghệ. Việc thay đổi chuẩn có thể dẫn đến sai số tích lũy trong các công đoạn sau.

Xem thêm: Các Loại Máy Móc Cơ Khí Và Ứng Dụng Trong Sản Xuất

Kết luận

Chọn chuẩn là một phần quan trọng trong việc đảm bảo chất lượng và nâng cao năng suất trong quy trình gia công cơ khí. Chúng giúp đảm bảo rằng chi tiết được gia công cơ khí chính xác và hiệu quả, đồng thời giảm thiểu sai sót và tăng cường hiệu suất sản xuất.

Bạn đang có nhu cầu tìm kiếm đơn vị chuyên gia công cơ khí tại Bình Dương thì có thể liên hệ cho chúng tôi - Cơ Khí Thanh Phương. Với hơn 15 năm kinh nghiệm trong ngành gia công cơ khí các loại, chúng tôi chắc chắn sẽ mang lại cho bạn sự hài lòng tối đa.